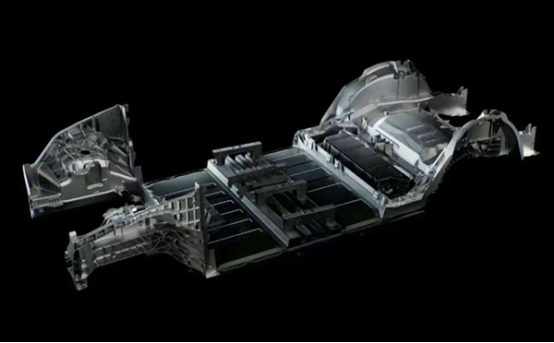

在輕量化設計需求的驅動下,新能源汽車車身關鍵零件朝著薄壁、高性能、大型化等方向發展,壓鑄技術在汽車從小件逐步往大型化、一體化的大件發展,在超大型一體化壓鑄結構件的產品設計、新材料開發、工藝設計、裝備制造、質量檢測等環節都產生了一定的難題。

超大型汽車壓鑄結構件生產流程長且薄壁,對模具溫度變化與平衡提出更高的要求,模具溫度快速穩定控制成為壓鑄生產的必要條件。普通壓鑄的缺陷難以控制,在前期一般在車身中運用在減震塔 、 ABC柱接頭 、縱梁連接處等接頭部位。

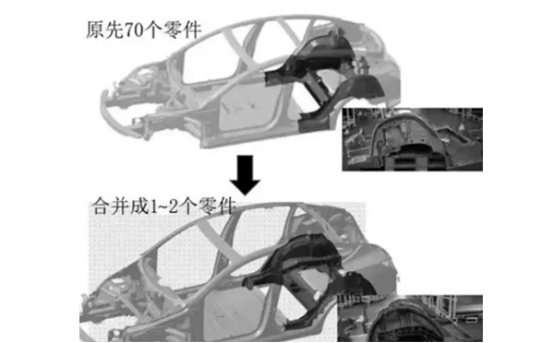

隨著材料升級、工藝優化、設備智能化大型化的發展及大型壓鑄模具的技術成熟,以特斯拉為代表的理念先進企業正在越來越多地嘗試將車身的零件進行合并,由沖壓+焊接工藝改成一體壓鑄成型的工藝。一體式壓鑄成型對于制造來說可以減少工廠的建造時間、縮短運營成本、降低制造成本及模具數量等,能夠降低所有制造環節的成本。除此以外,還可以大幅降低開發人員、管理人員的數量。

另外,對于車身而言,一體化的制造不會產生異響,也減少了沖壓和焊接的工作,減少制造的環節,質量更加容易控制。特斯拉通過6000t的壓鑄機實現了將原先車體的70個零件逐步 合并至1~2個大型零件。

先前,車體各類壓鑄件都需要單獨進行X射線進行無損檢測,隨著壓鑄技術在汽車從小件逐步往大型化、一體化的大件發展,日聯科技研發出大型一體壓鑄件的X射線無損檢測設備,該設備采用X射線穿透不同密度、厚度的物體后,可以得到不同灰度顯示圖像的特性,能快速、準確的檢測出大型一體壓鑄產品存在的不可見的內部缺陷,如氣孔、縮孔、高/低密度異物、疏松等缺陷。設備采用雙工位雙系統檢測方式,雙工位可在產品檢測的同時進行上下料作業,節約上下料時間,雙系統可對同一產品同時進行X射線檢測,雙工位雙系統的設計能夠有效提升產品檢測效率。

了解更多日聯科技X-ray檢測裝備信息可以撥打全國服務熱線:400-880-1456 或訪問日聯科技官網:bigluo.com