隨著電子技術的不斷發展,SMT技術越來越普及,單片機芯片的體積越來越小,單片機芯片的腳位也在逐漸增加,尤其是BGA單片機芯片。由于BGA單片機芯片周圍沒有按照傳統設計分布,而是分布在單片機芯片底部,無疑無法根據傳統的人工視覺檢測判斷焊點的質量,因此必須根據ICT甚至功能進行測試。因此,X-ray檢測技術在SMT回流焊后檢測中的應用越來越廣泛。它不僅可以定性分析焊點,還可以及時發現和糾正故障。

每個行業都有一些有效的輔助工具。電子工業中,X-RAY檢測設備就是其中之一。

x-ray檢測設備的工作原理。

1.首先,X-RAY裝置主要利用X射線的穿透力。X射線波長短,能量大。當物質照射物體時,只會吸收一小部分X射線,而大多數X射線的能量會穿過物質原子的間隙,顯示出很強的穿透力。

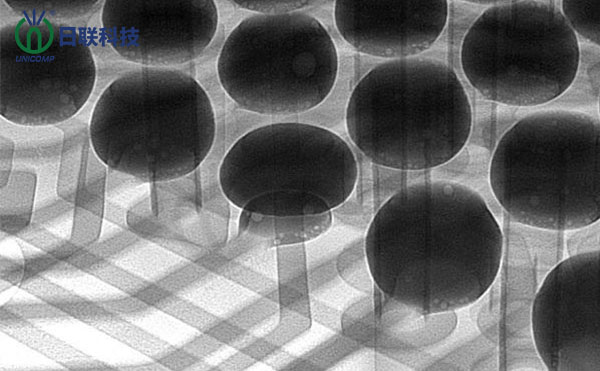

2.x-ray裝置可以檢測x射線穿透力與物質密度的關系,通過差異吸收可以區分不同密度的物質。這樣,如果檢測到的物體有不同的厚度、形狀變化、不同的X射線吸收和不同的圖像,就會產生不同的黑白圖像。

3.可用于IGBT半導體檢測、BGA芯片檢測、LED燈條檢測、PCB裸板檢測、鋰電池檢測、鋁鑄件無損檢測。

4.簡單地說,使用無干擾的微焦點x-ray設備輸出高質量的熒光透視圖像,然后將其轉換為平板探測器接收的信號。操作軟件的所有功能只用鼠標完成,使用方便。標準高性能x光管可檢測到5微米以下的缺陷,部分x-ray設備可檢測到2.5微米以下的缺陷,系統可放大1000倍,物體可傾斜。x-ray設備可以手動或自動檢測,檢測數據可以自動生成。

X-ray技術已經從以前的2D檢測站發展到現在的3D檢測方法。前者是投影x射線探傷法,可以在單板上對焊點產生清晰的視覺圖像,但目前常用的雙面回流焊板效果較差,導致兩個焊點的視覺圖像重疊,難以區分。后者的三維檢測方法是采用分層技術,即將光束集中在任何一層,并將相應的圖像投影到高速旋轉的接收面。由于接收面告訴旋轉,交點上的圖像非常清晰,其他層的圖像被去除,3D檢測可以獨立成像板兩側的焊點。

3DX-ray技術不僅可以檢測雙面焊接板,還可以全面檢測BGA等不可見焊點的多層圖像切片,即BGA焊球接頭的上、中、下三層圖像切片。此外,該方法還可以檢測PTH焊點的通孔,檢測通孔焊料是否充足,大大提高焊點的連接質量。

用X-ray代替ICT。

隨著布局密度的提高和設備的體積越來越小,ICT測試的點空間在設計布局時越來越小。而且對于復雜的布局,如果直接從SMT生產線送到功能測試崗位,不僅會降低產品合格率,還會增加電路板的故障診斷和維護成本。即使交貨延誤,在當今競爭激烈的市場,如果用X-ray檢驗代替ICT檢驗,也可以保證功能測試的生產軌跡。此外,在SMT生產中使用X-ray進行批量檢驗可以減少甚至消除批量誤差。

X-RAY檢測裝置的使用范圍。

1.工業X-RAY檢測設備應用廣泛,可應用于鋰電池檢測、半導體封裝、汽車、電路板組裝(PCBA)等行業。測量包裝后內部物體的位置和形狀,發現問題,確認產品合格,觀察內部狀況。

2.具體應用范圍:主要用于SMT.LED.BGA.CSP倒裝芯片檢測、半導體、封裝元件、鋰電池工業、電子元件、汽車零部件、光伏工業、鋁壓鑄鑄造、模壓塑料、陶瓷制品等特殊行業。

想了解更多日聯科技X-ray檢測裝備信息可以撥打全國服務熱線:400-880-1456 或訪問日聯科技官網:bigluo.com