如何檢測SMT元器件組件?主要包括性能和外觀質量,這兩個因素直接影響表面貼裝組件的可靠性。首先應根據相關的標準和規格檢查進來的組件,并應特別注意組件的性能,規格,包裝等是否滿足訂購要求,是否滿足產品性能指標的要求,是否滿足要求。裝配過程和裝配設備生產,是否滿足存儲要求等

組件引腳(電極端子)的可焊性是影響SMA焊接可靠性的主要因素。可焊性問題的主要原因是元件引腳的氧化。由于容易發生氧化,為確保焊接的可靠性,一方面,必須采取措施防止部件在焊接前長時間暴露在空氣中,并避免長期存放等。另一方面,它們在焊接之前必須是可焊接的。可焊性測試的最原始方法是外觀評估。基本測試程序是:將樣品浸入助焊劑中,除去并除去多余的助焊劑,然后將其浸入熔融的焊料槽中。當浸沒時間達到實際生產焊接時間的兩倍時,將其取出進行目視評估。這種測試實驗通常是用浸沒測試儀進行的,可以按照規定準確地控制樣品的浸沒深度,速度和浸沒停留時間。

表面組裝技術是將組件安裝在PCB表面上。因此,對SMT元器件組件的共面性有嚴格的要求。通常,它必須在0.1mm的公差范圍內。該公差帶由兩個平面組成,一個平面是PCB焊接區域平面,另一個平面是組件引腳所在的平面。如果組件所有引腳的三個**點的平面平行于PCB焊接區域的平面,并且每個引腳與平面之間的距離誤差不超過公差范圍,則可以進行安裝和焊接請可靠地將其拔出,否則可能會導致焊接失敗,例如假腳或腳缺失。

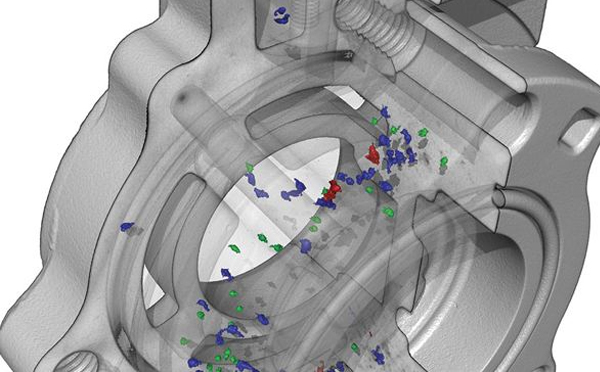

有很多方法可以檢測組件引腳的缺陷。最通用的方法是利用X射線檢測設備,高精度的X-ray檢測設備可以很清楚的看到元器件焊接的各種情況。微焦點X-ray可以用來檢測元器件焊接,檢測元器件空洞,檢測元器件虛焊,檢測元器件連橋等缺陷。

目前,所使用高精度貼裝系統的企業一般都采購了X-RAY檢測設備,快捷方便迅速的檢測出合格的元器件,并剔除不符合要求的元件。

X射線照相術操作簡單,顯示直觀。它是企業中最常用的無損檢測方法之一。但是,該方法的檢測成本很高,并且不能動態調整檢測圖像。因此,X射線實時成像系統和工業CT成像系統在國外已被廣泛使用。 X射線照相術是該單元中使用最廣泛的無損檢測方法。僅使用膠片,每年的成本就超過10萬元,X射線實時成像系統的檢測成本不到攝影方法的1%,每年可節省成本10萬元。元以上。

想了解更多日聯科技X-ray檢測裝備信息可以撥打全國服務熱線:400-880-1456 或訪問日聯科技官網:bigluo.com