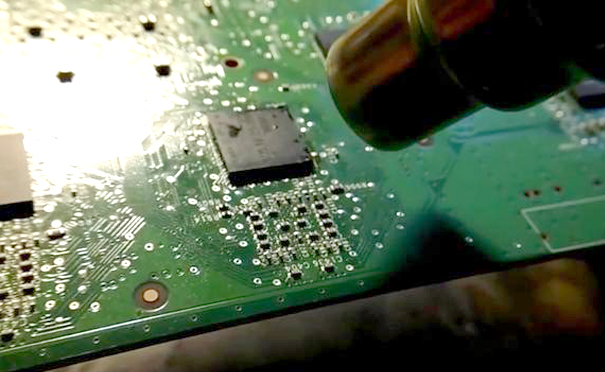

隨著電子產品向多功能,高密度,小型化和三維化方向發展,越來越多的微型設備被使用,這意味著每單位面積的設備I / O越來越多。并且加熱元件也將越來越多,對散熱的需求變得越來越重要。同時,由于多種材料的熱膨脹系數不同而引起的熱應力和翹曲,使組裝失敗的風險增加,電子產品過早失效的可能性也會增加。因此,BGA的焊接可靠性變得越來越重要。

電子元器件封裝、BGA焊接檢測通常會使用多種檢測方式結合一起進行失效分析,從而保證產品質量。XRAY無損檢測是*一一種能夠直觀的將產品內部缺陷通過圖像的方式展示出來的檢測方式,再由軟件根據預先設定的缺陷參數自動判斷,做到了高效、智能。

枕頭缺陷是一種檢測難度較大的缺陷,也是球形引腳柵格陣列封裝(BGA)和芯片級封裝(CSP)組件的常見缺陷。枕頭現象是BGA和CSP組件的焊球未完全與焊料融合在一起,從而無法形成良好的電氣連接和機械焊點。焊膏和BGA焊球回流但不合并,就像頭被安置在一個柔軟的枕頭中,通常稱為枕頭效應。

枕頭效應也是虛焊的一種,是具有很大的隱蔽性的虛焊,這種缺陷通常可以通過功能測試,但由于焊接強度不足,可能在后續測試,組裝,運輸或使用過程中發生故障,將嚴重影響產品質量和公司聲譽,因此枕頭缺陷極為有害。

業界對枕頭效應的機制存在某些爭議。一般認為,由于BGA封裝翹曲,錫球氧化或污染,錫膏脫氧能力不足,錫膏印刷和放置偏移等因素的影響,回流焊的加熱過程中,有些錫球與焊膏分離。當BGA封裝由于進一步加熱而變平時,盡管焊球再次與熔融的焊錫膏接觸,但焊球表面上新形成的氧化層阻止了焊球與焊錫膏的進一步結合,于是便形成類似一顆頭靠在枕頭上的虛焊或假焊的焊接形狀。

XRAY無損檢測分為2D和3D兩種,他們之間的區別是,一種是平面成像,另外一種是呈現立體圖像。對于檢測需求不是很精確的產品來說,平面2DXRAY無損檢測設備綽綽有余,可以通過旋轉載物臺的角度,從側面觀察焊點,如果焊點有拖尾的現象,并且呈現葫蘆狀連接,基本就可以確定存在枕頭缺陷。

3D X-RAY 檢測會更加直觀,它是通過對被檢物進行斷層掃描,通過圖像軟件合成三維圖形,立體的展示出被檢物內部的形態,枕頭缺陷也就無處遁形。

XRAY無損檢測現已廣泛應用于電子制造產線的各類失效分析和缺陷檢測,在線式XRAY檢測設備可以滿足物料的100%檢測需求,減少了人工干預,提高了檢測效率。

了解更多日聯科技X-ray檢測裝備信息可以撥打全國服務熱線:400-880-1456 或訪問日聯科技官網:bigluo.com